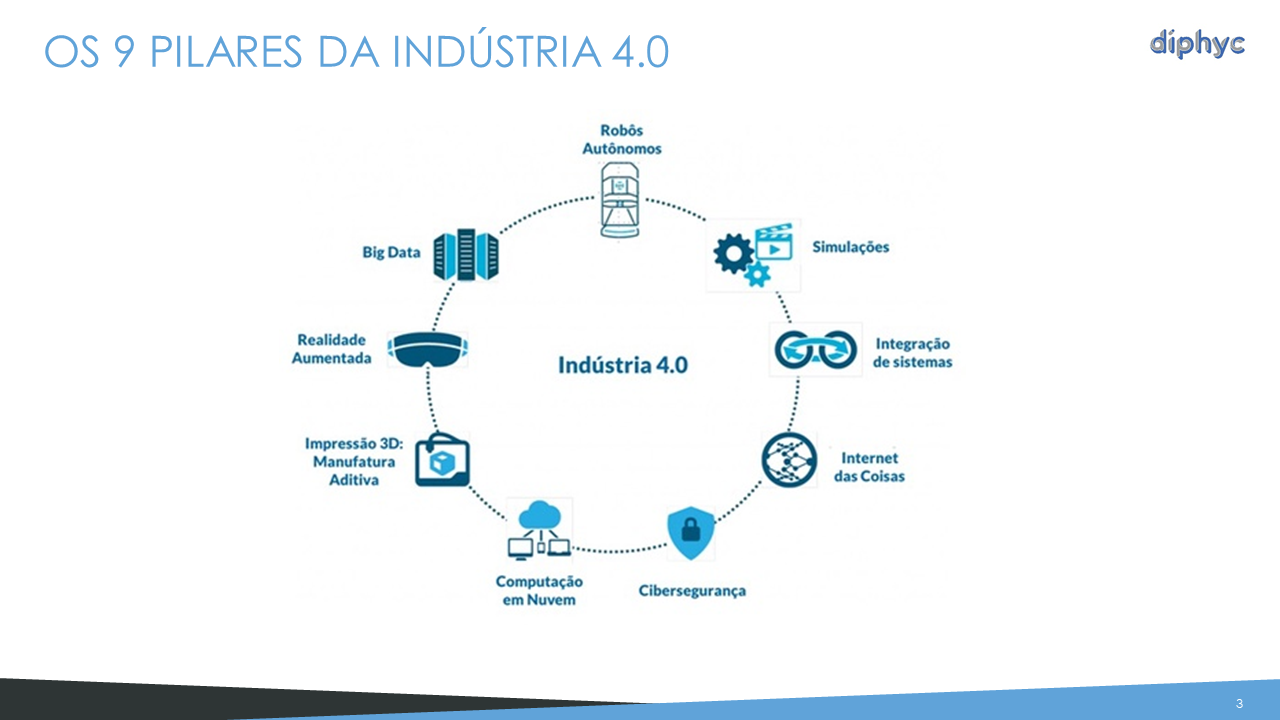

A Indústria 4.0 engloba as principais inovações tecnológicas nos campos de automação, controle e tecnologia da informação, aplicadas aos processos de manufatura.

- Robôs Autônomos: O nome já é bem autoexplicativo, são robôs com novas capacidades para trabalharem sem um supervisor humano na automatização e coordenação de uma série de tarefas logísticas e de produção.

- Simulações: A simulação computacional pretende utilizar mais amplamente as informações da planta, analisando dados em tempo real, aproximando o mundo físico e virtual. O resultado da captura destas informações é o chamado Digital Twin. Isto irá permitir aos operadores testarem e aperfeiçoarem as configurações das máquinas para o próximo produto na linha de produção virtual antes de qualquer mudança real, gerando otimização de recursos, melhor performance e mais economia.

- Integração de Sistemas: Sistemas integrados para disponibilizar uma plataforma única onde todos tenham acesso. Atualmente, nem todos os sistemas estão totalmente integrados, falta coesão entre empresa-clientes e até no processo de produção. A indústria 4.0 propõe uma maior harmonia entre todos os que fazem parte das cadeias de valor e melhor gestão de experiências.

- Cibersegurança: A indústria necessita que todas as áreas da empresa estejam conectadas, por isso a cibersegurança é um elemento fundamental para proteger sistemas e informações de possíveis ameaças e falhas, que podem vir a causar transtornos na produção.

- Computação em Nuvem: Mais e mais tarefas relacionadas com a produção de bens e serviços requerem o uso de aplicativos e dados compartilhados entre diferentes localidades e sistemas para além dos limites dos servidores de uma empresa. A computação em nuvem fornece uma grande redução de custo, tempo e eficiência.

- Manufatura Aditiva: Produção de peças a partir de camadas sobrepostas de material, normalmente em forma de pó, para se obter um modelo 3D.

- Big Data: Atua como um grande banco de dados e surgiu no mundo industrial com o aumento de quantidade de dados a serem analisados de diferentes fontes, por exemplo, equipamentos e sistemas. Seu papel é central ao verificar detalhadamente os números e as estatísticas de uma indústria para, assim, identificar falhas nos processos, otimizar a qualidade da produção e economizar energia, tornando mais eficiente a utilização de todos os recursos.

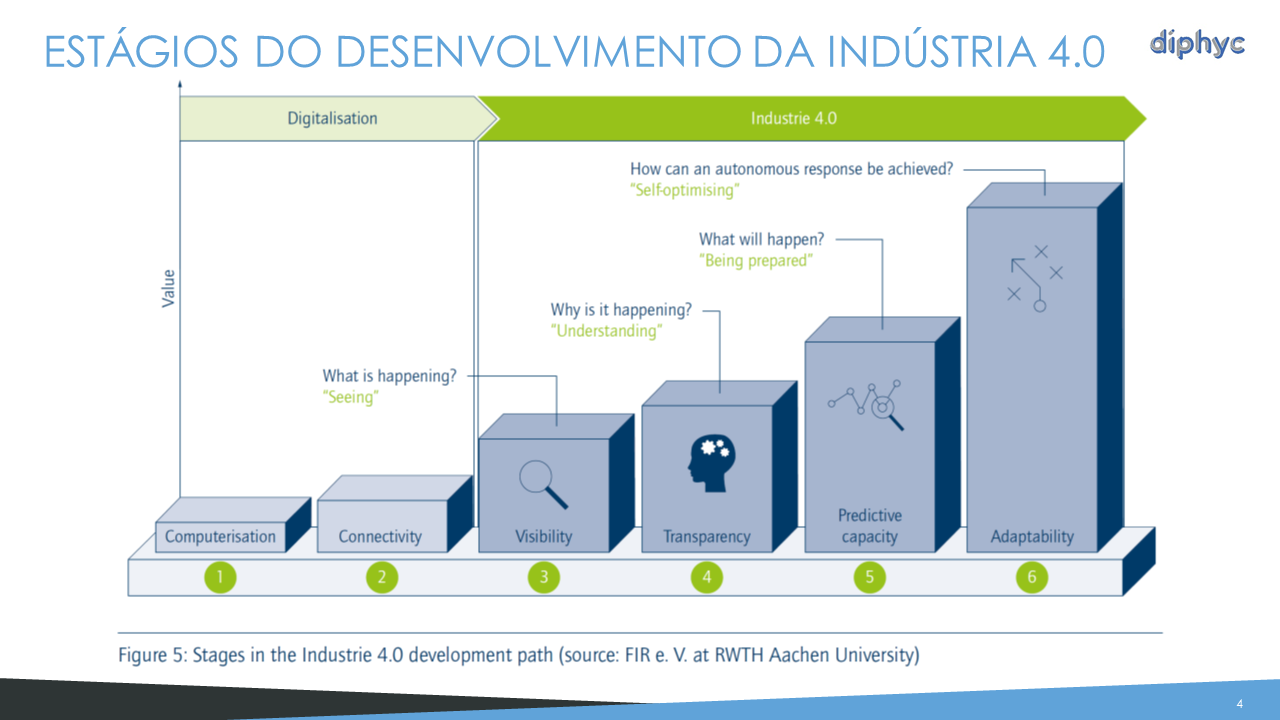

O termo Indústria 4.0 tem sido usado desde 2011 para descrever a ampla integração da tecnologia da informação e comunicação na manufatura industrial. No entanto, não é suficiente abordar os desenvolvimentos associados à quarta revolução industrial a partir de apenas uma perspectiva tecnológica - as empresas também precisam transformar sua organização e cultura.

Embora as tecnologias avançadas possibilitem o acesso a uma gama muito maior de dados, a capacidade de alavancar o potencial subjacente desses dados é bastante dependente da estrutura organizacional e da cultura de uma empresa. O objetivo final é tornar-se uma empresa ágil, capaz de adaptar-se continuamente e ágil à um ambiente em mudança. Apresentamos agora um modelo de maturidade de seis estágios em que a obtenção de cada estágio de desenvolvimento oferece benefícios adicionais.

Para avaliarmos o índice de maturidade da Indústria 4.0 nos concentramos em quatro áreas principais, cada uma das quais tem dois princípios fundamentais ligados a ela. O principal desafio para as empresas que desejam implementar a Indústria 4.0 é colocar esses princípios em prática, desenvolvendo várias capacidades com o objetivo de gerar conhecimento a partir dos dados, a fim de transformar a empresa em uma organização ágil e de aprendizado e possibilitar processos rápidos de tomada de decisão e adaptação em todas as partes do negócio e em todas as áreas de processos de negócios. A aquisição dessa agilidade oferece às empresas uma vantagem competitiva significativa em um ambiente disruptivo.

As empresas atualmente não estão se concentrando o suficiente em todas as implicações em seu pensamento estratégico.

Muitas organizações ainda carecem de uma compreensão básica dos principais aspectos da Indústria 4.0. Por exemplo, as empresas geralmente limitam erroneamente a Indústria 4.0 à digitalização ou à automação total. Além disso, em vez de perseguir um objetivo comum, muitas ações que foram implementadas são medidas isoladas e autônomas.

- INFORMATIZAÇÃO:

A primeira etapa do caminho do desenvolvimento é a informatização, já que isso fornece a base para a digitalização. Neste estágio, diferentes tecnologias de informação são usadas isoladamente umas das outras dentro da empresa. A informatização já está bem avançada na maioria das empresas e é usada principalmente para executar tarefas repetitivas com mais eficiência. A informatização proporciona benefícios importantes, por ex. possibilitando a fabricação mais barata a padrões mais elevados e com um grau de precisão sem o qual seria impossível fabricar muitos produtos modernos. No entanto, ainda é possível encontrar muitas máquinas sem uma interface digital. Isto é especialmente verdadeiro para máquinas com ciclos longos ou máquinas que são operadas manualmente. Nesses casos, os terminais costumam ser usados para fornecer o elo perdido entre aplicativos de negócios e máquinas.

Um exemplo para o estágio de informatização seria uma fresadora CNC. Embora possa processar peças com grande precisão graças ao uso de controle numérico computadorizado, os dados CAD detalhando quais ações devem ser executadas ainda precisam ser transferidos para a fresadora manualmente - em outras palavras, a máquina não está conectada. Outro exemplo envolve sistemas de aplicativos de negócios que não estão conectados ao sistema ERP da empresa. Isso pode levar, por exemplo, a uma situação em que a garantia de qualidade semi-automatizada é realizada em uma estação de teste, mas os dados registrados não estão associados à ordem de serviço correspondente. Isso torna muito mais difícil determinar quais problemas de qualidade ocorreram em quais pedidos. -

CONECTIVIDADE:

No estágio de conectividade, a implantação isolada de tecnologia da informação é substituída por componentes conectados. Os aplicativos de negócios amplamente usados estão todos conectados entre si e refletem os principais processos de negócios da empresa. Partes dos sistemas de tecnologia operacional (OT) fornecem conectividade e interoperabilidade, mas a integração total das camadas de TI e OT ainda não ocorreu.

O Internet Protocol (IP) está se tornando cada vez mais utilizado, mesmo no chão de fábrica. Como a versão atual do IPv6 permite endereços muito mais longos do que seu predecessor IPv4, todos os componentes podem agora ser conectados sem a necessidade de conversão de endereços de rede. Este é um requisito fundamental para a Internet das Coisas. Conectividade significa que, uma vez que um projeto tenha sido criado em engenharia, seus dados podem ser enviados para produção, para que as etapas de produção possam ser executadas de acordo (processos CAD / CAM). Após a conclusão da etapa de fabricação, a confirmação pode ser fornecida automaticamente e em tempo real por meio de um Sistema de Execução de Manufatura (Manufacturing Execution System - MES). Ele também permite que os fabricantes de máquinas-ferramentas realizem manutenção remota em produtos que estão sendo usados por seus clientes, graças à disponibilidade de links de dados baratos e de alto volume.

Nas fábricas existentes, os ativos são mantidos em produção enquanto continuam a produzir produtos de qualidade. Não é incomum ver máquinas com 50 anos ou mais ainda em uso no chão de fábrica. Como o protocolo de Internet permite a comunicação padronizada no chão de fábrica, a nova tecnologia de sensores significa que esses ativos, que permanecem muito produtivos, podem ser facilmente conectados para fornecer dados de produção. -

VISIBILIDADE:

Os sensores permitem que os processos sejam capturados do início ao fim com um grande número de pontos de dados. Os preços da tecnologia de sensor, microchip e rede em queda significam que eventos e estados podem agora ser registrados em tempo real em toda a empresa e além, e não apenas em áreas individuais como células de fabricação, como era o caso anteriormente. Isso possibilita manter um modelo digital atualizado de fábricas em todos os momentos. Nos referimos a esse modelo como a sombra digital da empresa. A sombra digital pode ajudar a mostrar o que está acontecendo na empresa a qualquer momento, para que as decisões de gerenciamento possam ser baseadas em dados reais. É, portanto, um bloco básico para os estágios posteriores.

Produzir uma sombra digital é um grande desafio para muitas empresas. Um problema é que geralmente não existe uma fonte única de verdade - os dados são frequentemente mantidos em silos descentralizados. Além disso, para funções como produção, logística e serviços, muitas vezes ainda é o caso de que muito poucos dados são coletados, mesmo em processos centralizados. Além disso, os dados capturados são, em muitos casos, visíveis apenas a um número limitado de pessoas que podem acessar e compreender os respectivos sistemas de domínio. O uso mais amplo dos dados é proibido pelos limites do sistema. Para atingir o objetivo de uma empresa de aprendizagem ágil, a captura abrangente de dados em toda a empresa é essencial para o fornecimento de dados relevantes sobre a operação em toda a empresa.

Por exemplo, isso permite determinar mais rapidamente a variação da data de entrega causada por um problema específico por meio de KPIs e painéis em tempo real, para que o planejamento de produção possa ser ajustado pelo gerente de produção e os clientes e fornecedores possam ser mantidos informados.

Esta é uma área em que as empresas precisam mudar a maneira como pensam. Em vez de coletar dados apenas para permitir uma análise específica ou dar suporte a uma operação dedicada, eles devem ser capazes de criar um modelo atualizado de toda a empresa em todos os momentos que não esteja vinculado a análises de dados individuais. A combinação de fontes de dados existentes com sensores no chão de fábrica pode trazer benefícios significativos. A integração dos sistemas PLM, ERP e MES fornece um panorama abrangente que cria visibilidade em relação ao status quo. Além disso, abordagens e aplicativos modulares podem ajudar a construir a única fonte de verdade. -

TRANSPARÊNCIA:

O estágio três envolve a criação de uma sombra digital da situação atual da empresa. A próxima etapa é a empresa entender por que algo está acontecendo e usar esse entendimento para produzir conhecimento por meio de análises de causa raiz.

Para identificar e interpretar interações na sombra digital, os dados capturados devem ser analisados aplicando o conhecimento de engenharia. A ligação semântica e a agregação de dados para criar informações e a contextualização correspondente fornecem o conhecimento do processo necessário para apoiar tomadas de decisão complexas e rápidas.

Novas tecnologias que suportam a análise de grandes volumes de dados podem ser extremamente úteis nesse sentido. Big data é um chavão que é frequentemente mencionado neste contexto. Ele é usado para descrever dados de massa que não podem mais ser processados e analisados usando processos de análise de negócios convencionais. O termo big data também abrange as tecnologias e aplicativos que permitem que esses conjuntos de dados extremamente grandes e geralmente heterogêneos sejam processados e combinados.

Como regra, os aplicativos de big data são implantados em paralelo aos sistemas de aplicativos comerciais, como sistemas ERP ou MES. As aplicações de big data proporcionam assim uma plataforma comum que pode ser usada, e. para realizar uma análise extensiva de dados estocásticos para revelar interações na sombra digital da empresa.

Essa transparência em relação às interações relevantes pode, por exemplo, ser usada para realizar o monitoramento de condições de máquinas e equipamentos. Os parâmetros registrados são procurados por eventos e dependências mútuos que são então agregados para produzir eventos complexos que refletem a condição da máquina ou equipamento. Entre outras coisas, a transparência é, portanto, um requisito para manutenção preditiva. -

CAPACIDADE PREDITIVA:

Com base no estágio de transparência, o próximo estágio de desenvolvimento é a capacidade preditiva. Depois de atingir esse estágio, a empresa é capaz de simular diferentes cenários futuros e identificar os mais prováveis. Isso envolve projetar a sombra digital no futuro para representar uma variedade de cenários que podem ser avaliados em termos de probabilidade de ocorrer. Como resultado, as empresas são capazes de antecipar desenvolvimentos futuros para que possam tomar decisões e implementar as medidas apropriadas em tempo hábil. Embora as medidas ainda tenham que ser executadas manualmente, prazos mais longos ajudam a limitar os impactos negativos. Reduzir o número de eventos inesperados causados, e. por interrupções ou planejamento de variação permite uma operação mais robusta do negócio. Torna possível, por exemplo, sinalizar problemas logísticos recorrentes, como a falha da operadora, antes que eles ocorram, para que possam ser evitados, neste caso, alterando as operadoras.

A capacidade preditiva de uma empresa depende muito do trabalho de base anteriormente realizado. Uma sombra digital construída adequadamente combinada com o conhecimento das interações relevantes ajudará a garantir que as previsões e as recomendações baseadas nelas sejam de alto padrão. -

ADAPTABILIDADE:

A capacidade preditiva é um requisito fundamental para ações automatizadas e tomada de decisão automatizada. A adaptação contínua permite que uma empresa delegue determinadas decisões aos sistemas de TI para que ela possa se adaptar a um ambiente de negócios em mudança o mais rápido possível.

O grau de adaptabilidade depende da complexidade das decisões e da relação custo-benefício. Geralmente, é melhor apenas automatizar processos individuais. Assim, a viabilidade fundamental de realizar operações repetidas de forma autônoma deve ser investigada. No entanto, é importante avaliar cuidadosamente os riscos de automatizar aprovações e reconhecimentos para clientes e fornecedores. Exemplos incluem a alteração da sequência de ordens planejadas devido a falhas esperadas na máquina ou a evitar atrasos na entrega.

O objetivo da adaptabilidade foi alcançado quando uma empresa é capaz de usar os dados da sombra digital para tomar decisões que tenham os melhores resultados possíveis no menor tempo possível e para implementar as medidas correspondentes automaticamente, ou seja, sem assistência humana.